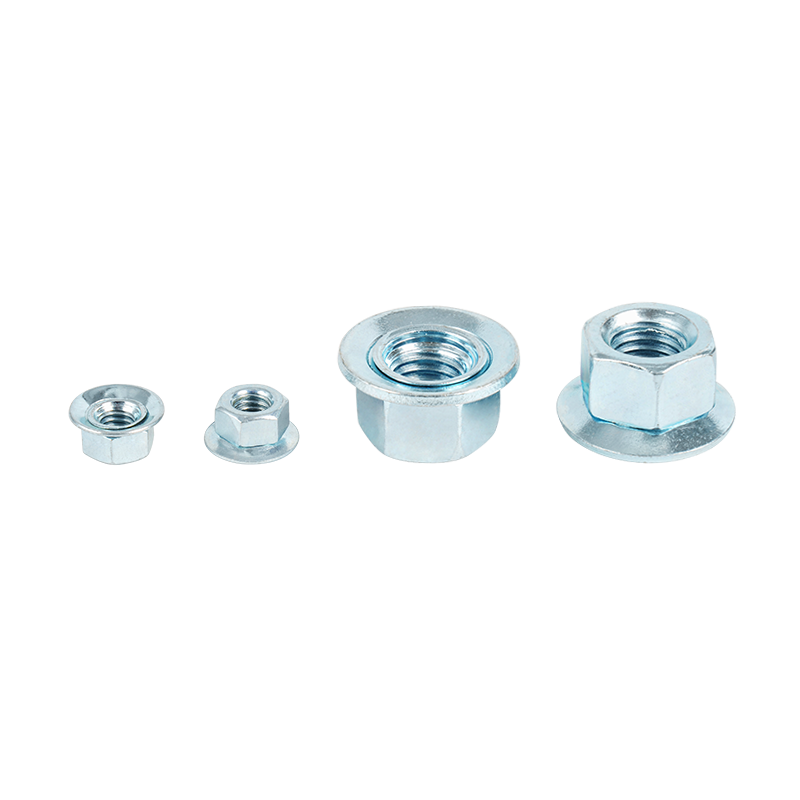

Karbonstål Strike anker: ytelsesmåling og kostnadseffektivt valg i tungt forankring

2025-03-21

I tunge ingeniørfelt som bygninger, broer og energifasiliteter er ankere viktige noder for strukturell sikkerhet, og deres materielle valg påvirker direkte påliteligheten og økonomien i prosjektet. De siste årene, Karbonstål streik anker har raskt erstattet tradisjonelt rustfritt stål, legeringsstål og plastanker i det globale high-end ingeniørmarkedet med sine unike ytelsesfordeler, og blitt den foretrukne løsningen for ingeniører.

De mekaniske ytelsesfordelene med ankre for karbonstål stammer fra deres nøyaktig kontrollerte legeringsforhold. Å ta ASTM A449 standard karbonstål som eksempel, kan strekkfastheten nå mer enn 1200MPa, og dens avkastningsstyrke overstiger 1000MPa, langt over 304 rustfritt stål (strekkfasthet 520MPa) og 6061 aluminiumlegering (strekkfasthet 310MPa). Enda viktigere, gjennom presise slukking og tempereringsprosesser, kan karbonstålankere opprettholde høy styrke mens de kontrollerer deres forlengelse i området 8%-15%, og effektivt unngår risikoen for sprø brudd.

I den dynamiske belastningstesten nådde utmattelsens levetid for karbonstålpåvirkningsbolter 10^7 sykluser (belastningsamplitude ± 400MPa), som er 2,3 ganger for vanlige ankerbolter i rustfritt stål. For eksempel, i offshore vindkraftprosjekter, passerte for eksempel karbonstålbolter med hell av tyfonnivå vindvibrasjonssimuleringstest, og dens energispredningskoeffisient nådde 0,85, noe som er betydelig bedre enn andre materialer.

Korrosjonsmotstandens mangler ved tradisjonelt karbonstål har vært revolusjonerende gjennom moderne overflateteknikk. Mainstream karbonstålpåvirkningsankerbolter tar i bruk et flerlags komposittbeskyttelsessystem:

Basebeskyttelseslag: Hot-dip galvanisering (sinklagstykkelse ≥85μm) eller dacrometbelegg (tykkelse 6-8μm), salt spray test levetid overstiger 1000 timer;

Funksjonell styrkingslag: Nano-keramisk belegg (for eksempel Al₂o₃-TiO₂ komposittbelegg) gir kjemisk stabilitet i PH3-11-miljø;

Intelligent reparasjonslag: Mikrokapsel selvreparasjonsteknologi kan aktivt frigjøre korrosjonshemmere når belegget er skadet.

Sammenlignende eksperimenter viser at i den marine atmosfæren (CL⁻-konsentrasjonen 1,5 mg/m³), er korrosjonsdybden til den trippelbeskyttede karbonstålbolten etter 20 års tjeneste bare 0,12 mm, mens den lokale korrosjonsdybden på 316 rustfritt stål ankerbolt forårsaket av grovturen er så dyp som 0,5mmmmm. Dette teknologiske gjennombruddet har gjort det mulig for ankerbolter i karbonstål for å kunne komme inn i tøffe scenarier som offshore -plattformer og kjemiske rørledninger.

Fra perspektivet til ingeniørøkonomi, viser ankerbolter med karbonstål ankerbolter utmerkede kostnadskontrollfunksjoner:

Kjøpskostnad: 40% -60% lavere enn ankerbolter i rustfritt stål av samme spesifikasjon, og mer enn 75% lavere enn titanlegeringsankerbolter;

Installasjonseffektivitet: Den patenterte utvidelseskjegleutformingen reduserer installasjonsmomentet med 30% og øker det daglige konstruksjonsvolumet med 50%;

Vedlikeholdskostnader: Under det tilsvarende beskyttelsesnivået er de 30-årige vedlikeholdskostnadene for karbonstålbolter bare 1/3 av de for rustfrie stålprodukter.

Ved å ta et tverr-sjøbro forankringsprosjekt som eksempel, reduserte bruken av ankerbolter i karbonstål i stedet for den originale rustfrie ståloppløsningen den totale forankringssystemkostnaden med 21 millioner yuan, forkortet byggeperioden med 22 dager og passerte tredjeparts sertifisering av et 50-årig designliv.

Moderne karbonstålstreikankere har utviklet seg til en viktig bærer av intelligente forankringssystemer. Ved å integrere IoT -komponenter som belastningsfølelse av optiske fibre og RFID -brikker, kan ingeniører overvåke forhåndsinnlastingsendringene, korrosjonsstatus og belastningsfordeling av anker i sanntid. I et kjernefysisk anleggskuppelforankringsprosjekt advarte karbonstålankersystemet innebygd med sensorer med hell om mikroforskyvninger på 0,03 mm nivå, og unngår potensielle strukturelle risikoer.